1980年代の医薬品エンジニアリングとGMP

今必要とされる「GMP対応」を、昔の実務を回想しながら考えてみた

1979年から約14年間原薬(API他)工場に従事した経験を元に、医薬品工場のエンジニアリング業務について回想しながらGMP対応を考えてみた。

本題とは離れるが、当時を回想して色々と印象深いことが多いが、喫煙に関しては今とは別世界であった。

本題とは離れるが、当時を回想して色々と印象深いことが多いが、喫煙に関しては今とは別世界であった。

現在の常識からは想像を絶する感があるが、喫煙率が高く各個人の机や製図台では常にタバコを吸いながら仕事をしていた。会議と言えば、休憩時間が禁煙タイムとも言える状態であり、会議室の窓を開けてたばこの煙の換気を行っていた。何という時代であったのか・・・・!

さて、本題に戻る。

GMPは1963年米国にて法制化され、日本では1980年9月に「医薬品GMP」省令が施行された。

従って、当時の医薬品工場におけるエンジニアリングの業務にはGMP・バリデーションの考え方は無かった。正確に言うとほぼ同じ内容を行っていた部分もあるが、用語を使っていなかった。

API工場の医薬品エンジニアリング業務。当事の設備建設の手順は以下の通りである。

嗚呼、懐かしき。 1980年頃の設備建設手順

1.全般業務の流れ

設備投資計画の概略内容をまとめた「設備計画書」に従い、基本設計および詳細設計管理・工事管理・試運転および医薬品製造現場課への設備引き渡しである。

「要求仕様」URは「設備計画書」作成段階で決定されている。

2. DQ・リスクセスメント

DQに関しては各ステップで実質的には行っていたが、文書化はしていなかったと思う。但し、新機種採用のテストや改造検討テスト等を行う事も多く、技術レポートとしてまとめを行っていた。リスクアセスメントは設計段階で頭の中や経験則基づいて考えていた様に思うが、現在求められていることは実施していない。

3. 基本設計

「全体工程表」、「配置計画図」、「プロセスフローシート」、「マテリアルバランスシート」、「機器リスト」の作成が主要業務であり、ここで如何に医薬品製造現場課の意見や知識を設計図書へもれなく反映させるかがポイントであった。いわゆる「ユーザー要求仕様書」、URSの詳細な作り込みである。

4.P&IDと機器購入仕様書

基本設計の次のステップはP&IDの作成と機器購入仕様書の作成であるが、何といってもP&IDが設計図面の命と言っても良く、毎日のように医薬品製造現場課へのヒヤリングや、機器・装置購入設置担当者および電気・工程自動化設計担当者との意見交換を繰り返した。製図台の前で各担当者と協議したことを思い出す。これが、URSの総仕上げであった。

各購入機器仕様書に関しては仕様書作成、見積り取付け、購入メーカー選定・機種決定を経て各機器の基本仕様が決定した。タンク類は自社設計であり、サイズ・攪拌装置など細かな点まで仕様を決定していた。

余談になるが、図面はCADがなく、全て手書きであり、毎日製図台で下手な図面を書いていた。上司へ提出し赤字で添削を受けた場合はA1図面がすべて作り直しの時代であり、ある先輩の場合、提出した図面は上司が気に入らず、タバコでA1トレーシングペーパに穴をあけて帰ってきたこともあったそうである。文字記入も手書きであり、特に字が下手な私は大変苦労した。今思えば、図面の線や文字を一つ一つ手書きすることにより図面に魂が入ったと思いたい(少しオーバー!)。何よりも図面が頭に叩き込まれるので各種の設計図書の承認や工事現場管理等の際には非常に役立ったと思う。

5.中間検査・完成検査・FAT

購入機器の購入関連業務が終了した後は重要な機器に対して、機械装置の中間検査・完成検査・工場受入試験(FAT)を行う。完成検査に出張した際に機器が十分に完成しておらず、ぎりぎりの状態で検査したこともあった。メーカー設計・制作担当の方とは親しくなり、時には酒を酌み交わしながら、遠慮なく色々と議論をした。

6.施工管理

現地工事期間は毎日工事現場へ張り付き、施工管理を行っていた。設計図書が不十分な所もあったのであろうが、机に座っていた記憶はない。毎日工事現場で医薬品製造現場課の担当者や各業者の皆さんと色々な話をすることも有意義であった様に思う。

7.IQ

機器が工事現場へ搬入され、配管・配線・計器が取り付けられると毎日がIQ状態であった。モ-タ-の回転方向を一つ一つ電気担当を確認するが、逆回転が時々あった。計器類関連は流量計や自動弁の取り付け位置の確認を行った。保温保冷の配管の気密テストは工事中に行うので命綱をつけ高い配管ラック上を石鹸水の入った容器を持って駆け回っていた。(若かった!)

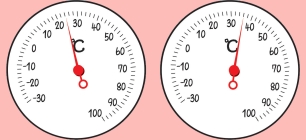

8.OQ

工事が終盤に近くなると建築担当、電気担当の順に業務が完了し、機械・配管担当と計測・自動化担当が最後まで試運転を行った。作業着のまま近くの社宅で夕食を取り、夜遅くまで試運転調整確認をおこなった。OQである。試運転結果は試運転報告書として書類にまとめていた。タンク撹拌機のベアリングの温度を棒状温度計で測定したことを思い出す。聴診棒で回転機器のベアリング音も聞いていた。

9.PQ

水運転時に医薬品製造現場課への引き渡しも兼ねた教育を行い、水運転完了・合格後、医薬品製造現場課にて実液試運転が行われる、エンジニアリング担当とメーカーが立ち会いPQを行うのである。各機器のSATは試運転期間を通して適宜、実施していた。

以上が代表的な医薬品エンジニアリング業務の設備建設の概要であるが、現在のGMPからみて必要ステップは踏んでいた。

エンジニアとは仕事の手配師にあらず

日本人が苦手な文書化、SOP化、基準化の部分は現在と全く異なっており、当然ながらGMP面からみるとこの部分は相当遅れていた。文書化の文化は日本発ではないことがよく理解できる。前述のように、日本のGMP省令が施行されたばかりであり、バリデーションと言う言葉はなかったが設計・施工管理・試運転の中で内容的には実施していたが、QAの承認はまったくその概念が工場になかった時代であった。担当業務の自己責任の世界であった。

当時は、インターネット、メールはなかったが、全て自前主義のエンジニアリングであり、人も多く、現場力(知識を設備工事現場へ展開する力、諸問題が発生した場合の対応する力)が備わっており、エンジニアリング部門は元気であったように思う。

現在の医薬品エンジニアリング業務はGMPで要求される書類作りが多い、デスクワークが多い。しかし、何が重要かを考えましょう。エンジニアリング部門は技術者です。デスクワークだけで良い設備は出来ないですね!

『若きエンジニアの皆さん、仕事の手配師になっては駄目ですよ。

『若きエンジニアの皆さん、仕事の手配師になっては駄目ですよ。

机上の勉強・知識も重要ですが、医薬品製造現場に出ていろんな人達とエンジニアリングを語りましょう。

現場力を付けましょう。きっと財産になりますよ!!』

みなさんのお考えは如何でしょうか?